Quy trình sản xuất các bộ phận đúc khuôn hợp kim như sau: nguyên liệu thô được vận chuyển đến nhà máy bằng xe tải dưới dạng thỏi nhôm, và chuyển đến khu vực chứa phôi nhôm trong xưởng bằng xe nâng. Lò luyện nấu chảy nguyên liệu thô thành chất lỏng nhôm và sau đó chuyển chúng sang lò giữ. Máy cấp liệu lấy nguyên liệu từ lò giữ và đưa chúng vào máy đúc khuôn. Sau khi máy đúc khuôn được đúc khuôn, robot sẽ lấy các bộ phận và tiến hành kiểm tra sản phẩm, làm mát bằng nước, loại bỏ túi xỉ, m、 hóa bằng laser và loại bỏ bánh vật liệu. Sau khi vượt qua quá trình kiểm tra, các bộ phận được đưa ra khỏi dây chuyền từ đảo đúc. Sau khi mài bavia và kiểm tra bằng tia X, các bộ phận đủ tiêu chuẩn được vận chuyển đến khu vực gia công, các bộ phận không đủ tiêu chuẩn đi vào khu vực thải và chờ cắt và đưa trở lại lò để sử dụng. Các bộ phận khuôn nóng được tạo ra khi thiết bị khởi động và các bánh nguyên liệu được cắt trong điều kiện sản xuất bình thường có thể được nghiền nát và sử dụng làm vật liệu tái chế.

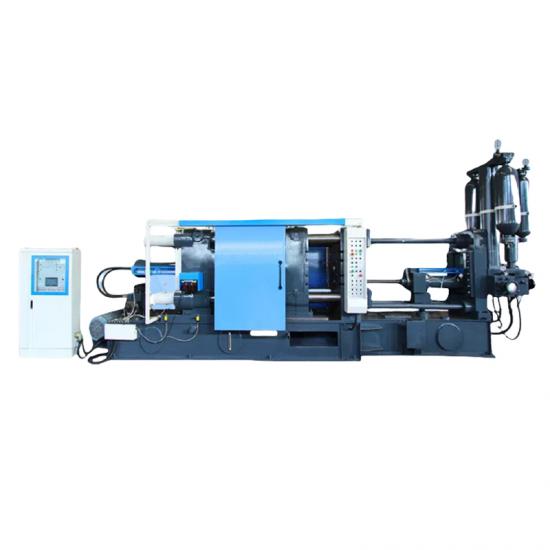

Các thiết bị hỗ trợ của bộ phậnđúc khuôn bao gồm: Robot phun và hệ thống phun, robot gắp và hệ thống gắp, thiết bị kiểm tra sản phẩm, bồn chứa nước làm mát sản phẩm, thiết bị loại bỏ xỉ, phương pháp cắt plasma (hoặc phương pháp đục lỗ cỡ lớn). ép và khuôn), thiết bị chỉnh hình, trạm m、 hóa, máy làm mát tại chỗ, máy chân không, hệ thống kiểm soát nhiệt độ khuôn , hệ thống phản hồi giám sát dữ liệu nhiệt độ khuôn và bộ thu dầu, v.v., tạo thành một hệ thống hoàn chỉnh với khuôn -máy đúc. Việc bố trí và số lượng thiết bị ngoại vi phải được xác định theo yêu cầu quy trình của các sản phẩm cụ thể và nhịp độ sản xuất phải phù hợp với máy đúc khuôn. Để tận dụng tối đa không gian, tuyến hậu cần hiệu quả nhất, quy trình sản xuất tốt nhất và nhịp độ sản xuất ngắn nhất, tất cả thiết bị của các đơn vị đúc khuôn nêu trên phải được bố trí hợp lý.