1. Khí và bong bóng trong chất lỏng kim loại:

Nguyên nhân của vấn đề: Có thể có sự hấp thụ khí hoặc hấp thụ độ ẩm trong chất lỏng kim loại, cũng như khí thoát ra trong quá trình hòa tan hoặc làm mát quá trình của kim loại. Những khí này không thể được thải ra hoàn toàn trong quá trình đúc khuôn và tạo thành các lỗ rỗng và bong bóng.

Giải pháp: Sử dụng hợp kim kim loại chất lượng cao, xử lý chất lỏng kim loại bằng chân không hoặc khí trơ để giảm hàm lượng khí, sử dụng hệ thống rót và tốc độ rót thích hợp, đồng thời tối ưu hóa các thông số đúc khuôn để giảm hiện tượng kẹt khí.

2.Ô nhiễm hoặc oxy hóa bề mặt khuôn:

Nguyên nhân của vấn đề: Quá trình oxy hóa hoặc chất gây ô nhiễm trên bề mặt khuôn có thể được đưa vào khuôn đúc khi kim loại chảy vào khuôn, tạo thành bong bóng.Giải pháp: Vệ sinh và bảo dưỡng khuôn thường xuyên, sử dụng chất phủ bề mặt hoặc sơn để chống oxy hóa, đảm bảo bề mặt khuôn nhẵn, sạch.

3. Dòng chất lỏng kim loại không trơn tru:

Nguyên nhân sự cố: Chất lỏng kim loại bị tắc hoặc chảy không đều trong quá trình đổ đầy, khiến khí bị cuốn vào khuôn đúc.Giải pháp: Tối ưu hóa thiết kế hệ thống rót, giảm lực cản của chất lỏng kim loại trong quá trình chảy, tăng cổng rót hoặc thay đổi hướng rót để thúc đẩy dòng chảy của kim loại.

4. Kiểm soát nhiệt độ không đúng cách của chất lỏng kim loại:

Nguyên nhân của sự cố: Nhiệt độ của chất lỏng kim loại quá cao hoặc quá thấp, có thể dẫn đến hình thành bong bóng.Giải pháp: Kiểm soát nhiệt độ của chất lỏng kim loại để đảm bảo chất lỏng kim loại nằm trong khoảng nhiệt độ thích hợp nhằm giảm sự hòa tan và giải phóng khí.

5. Các thông số đúc khuôn không phù hợp:

Nguyên nhân của sự cố: Cài đặt thông số đúc khuôn không chính xác, chẳng hạn như áp suất, tốc độ, v.v., có thể gây ra các lỗ rỗng và lỗ chân lông trong chất lỏng kim loại trong quá trình đổ đầy.Giải pháp: Theo yêu cầu đúc khuôn cụ thể và tính chất kim loại, hãy tối ưu hóa các thông số đúc khuôn để đảm bảo chất lỏng kim loại được đổ đầy đều và ổn định.

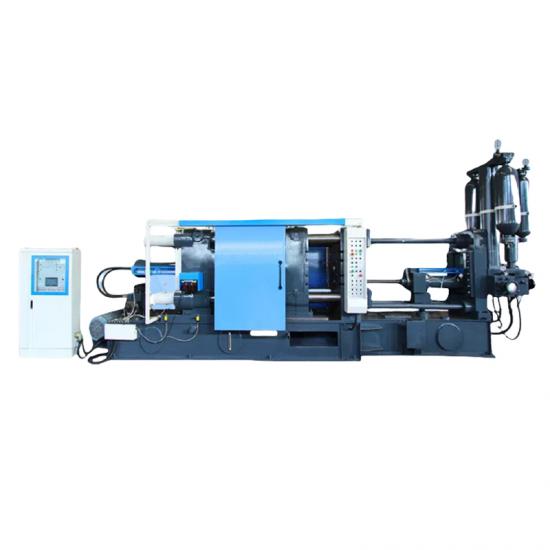

Longhua có nhiều kinh nghiệm trong lĩnh vực thiết kế khuôn mẫu có độ chính xác cao , có thể ngăn ngừa và giảm thiểu vết nứt trên các bộ phận đúc một cách hiệu quả , đồng thời cải thiện chất lượng và độ tin cậy của các bộ phận đúc khuôn.